Lean-Management als Chance zur Gesamtoptimierung

Dank dem Lean-Management Ansatz ermöglichen schlanke Prozesse ein optimiertes Fabrikdesign und ein innovatives Logistiksystem.

Ausgangslage

Das von der Familie Schaffner geführte Schweizer Traditionsunternehmen produziert am Standort Pratteln seit 1936 qualitativ hochwertige Edelstahl-Rohrbogen für den weltweiten Einsatz.

Das Industriegebiet in Pratteln soll auf lange Sicht in ein Stadquartier transformiert werden, was den Industriebetrieb dazu motivierte, den Standort zu verlagern. Den Umzug in einen speziell konzipierten Neubau nutzt die Rohrbogen AG dazu, auch die Fertigungs- und Logistikprozesse zu optimieren.

Auftrag

Das Projektziel war die Planung und Überprüfung der Machbarkeit einer Verlagerung auf neue Produktions- und Verwaltungsflächen. Die Basis hierfür bildeten verschlankte Logistik- und Fertigungsprozesse, die im Rahmen einer Wertstromanalyse und eines Wertstromdesigns entwickelt worden waren. Wir durften die Rohrbogen AG dabei beraten.

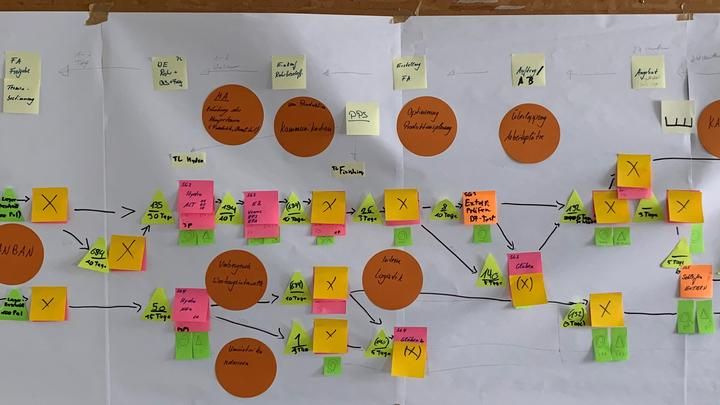

Zu Beginn des Projektes lag der Fokus auf den bisher gelebten Kundenprozessen. In einem moderierten Workshop erstellten wir zusammen mit den verantwortlichen Mitarbeitenden eine Wertstromaufnahme der IST-Prozesse (Bild links). Der anschliessende MUDA-Walk identifizierte die zurzeit vorherrschenden Verschwendungen in den Prozessen. Ein aktuelles Flächenprogramm ergänzte die Aufnahme der Planungsgrundlagen.

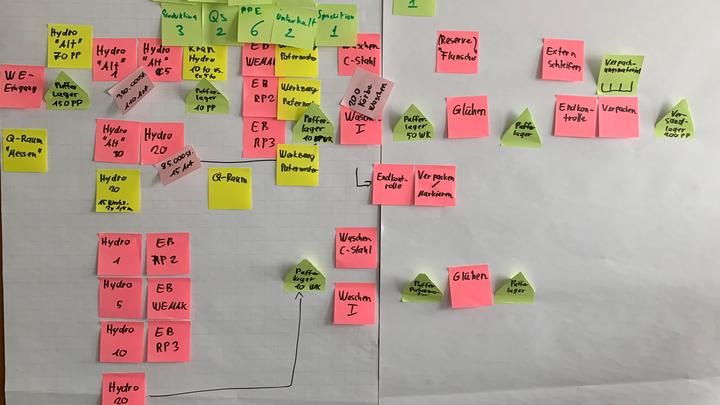

Anschliessend definierten wir gemeinsam den SOLL-Zustand für die Prozesse sowie das Funktionslayout. Im zweiten Workshop entwickelten wir die verschlankten SOLL-Prozesse in einem Wertstromdesign (Bild rechts). Basierend auf den erarbeiteten Erkenntnissen präsentierten sich der Rohrbogen AG verschiedene SOLL-Funktionslayouts, mit unterschiedlichen Optimierungszielen.

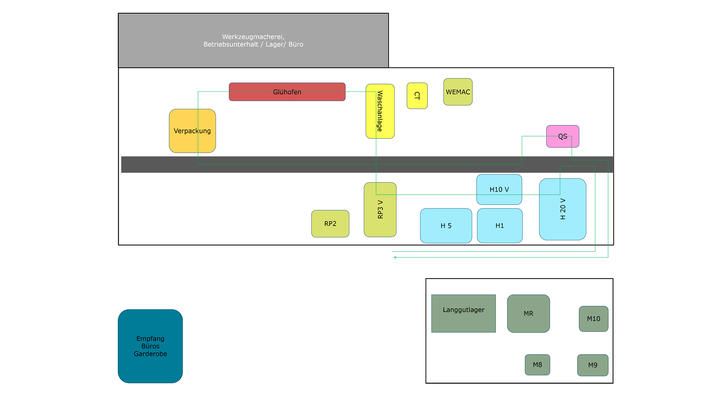

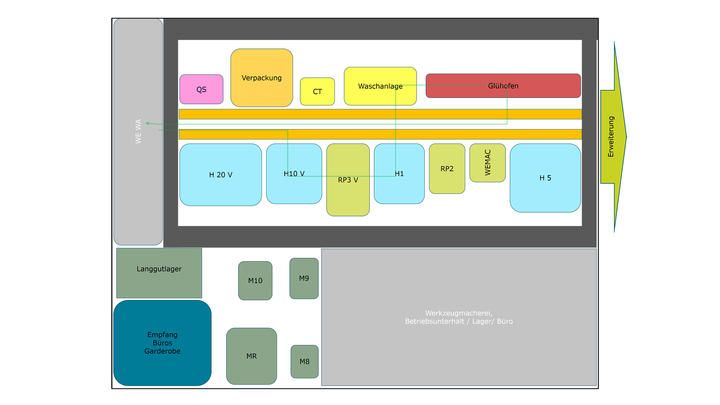

In der abschliessenden Projektphase erfolgte der Abgleich der SOLL-Funktionslayouts mit dem verfügbaren Grundriss am neuen Standort.

Die Abbildung links zeigt das «alte» Funktionslayout. Rechts ist der SOLL-Zustand dargestellt.

Resultat

Für den neuen Standort konnten wir unserem Kunden Prozessoptimierungen sowie verschiedene Entwicklungsszenarien aufzeigen.

Im Rahmen der Wertstromanalyse und des Wertstromdesign gelang es, die analysierte Durchlaufzeit um rund 80 Prozent zu optimieren. Mit dieser reduzierten Durchführungszeit ist nicht die zwanghafte Beschleunigung der Produktionsprozesse verbunden, sondern vorwiegend die Beseitigung kapitalbindender Puffer- und Lagerzeiten.

Im Zusammenhang mit den Entwicklungsszenarien wurden für den Kunden Module gebildet, mit denen die erforderlichen strategischen Entscheidungen für den neuen Standort getroffen werden können. Hierzu wurde dem Kunden für die Produktionsstätte ein automatisches Palettenregal mit direkter Maschinenanbindung für Halb- und Fertigfabrikate wie auch für Versandartikel empfohlen.